锡膏中助焊剂的含量通常在5% - 20%之间,具体含量会因不同的应用场景、锡膏类型以及生产工艺等因素而有所不同。以下是详细介绍:

按锡膏类型划分

• 有铅锡膏:一般来说,传统的有铅锡膏助焊剂含量相对较低,通常在5% - 10%左右。例如,常见的Sn63Pb37共晶锡膏,由于其合金成分的焊接性能较好,对助焊剂的依赖相对较小,所以助焊剂含量可以控制在较低水平,就能满足焊接需求。

• 无铅锡膏:无铅锡膏由于合金成分的润湿性等特性不如有铅锡膏,往往需要更多的助焊剂来辅助焊接。其助焊剂含量通常在10% - 20%。比如SAC305(96.5Sn - 3.0Ag - 0.5Cu)锡膏,为了改善其在焊接过程中的润湿性和扩展性,助焊剂含量会较高,一般在12% - 20%之间。

按应用场景划分

• 消费电子:在手机、电脑等消费电子产品的生产中,由于对焊接精度和外观要求较高,通常会使用助焊剂含量适中的锡膏,一般在10% - 15%。这样既能保证良好的焊接效果,又能减少助焊剂残留对电子产品性能和外观的影响。

• 汽车电子:汽车电子对可靠性要求极高,需要更好的焊接质量来保证产品在复杂环境下的稳定性。因此,汽车电子用锡膏的助焊剂含量一般在12% - 18%,以确保在焊接过程中能充分去除氧化物,提高焊接强度和可靠性。

• 航空航天及军工:这类领域对焊接质量的要求最为严格,锡膏的助焊剂含量通常在15% - 20%。较高的助焊剂含量可以保证在各种极端条件下都能实现高质量的焊接,确保产品的安全性和可靠性。

其他影响因素

• 焊接工艺:不同的焊接工艺对助焊剂含量有不同要求。例如,采用热风回流焊工艺时,由于加热均匀、温度控制精确,锡膏中的助焊剂可以在相对较低的含量下发挥作用;而对于波峰焊工艺,由于焊接时间较短,需要较高含量的助焊剂来快速去除氧化物,保证焊接质量。

• 钢网厚度:钢网厚度较厚时,为了使锡膏能够顺利通过钢网孔并在印刷后保持良好的形状,可能需要适当增加助焊剂含量,以降低锡膏的粘度。一般来说,钢网厚度每增加0.05mm,助焊剂含量可适当增加1% - 2%。

• 环境温湿度:环境温度较高、湿度较低时,助焊剂中的溶剂挥发较快,为了保证锡膏的性能稳定,可能需要适当增加助焊剂含量;反之,在低温高湿环境下,助焊剂含量可适当降低。

至臻品质 平价尊享世界500强锡膏指定供应商

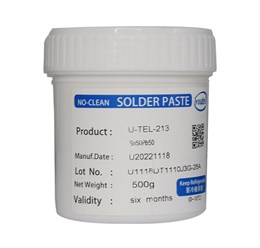

锡膏厂家直销QFN专用锡膏Sn50Pb50 免洗 性价比高

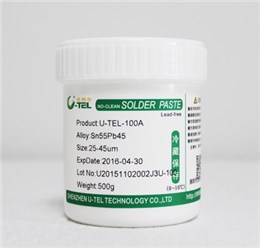

锡膏厂家直销QFN专用锡膏Sn50Pb50 免洗 性价比高 QFN专用锡膏Sn55Pb45

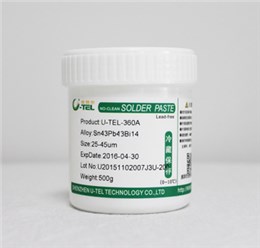

QFN专用锡膏Sn55Pb45 免洗有铅低温锡膏Sn43Pd43Bi14

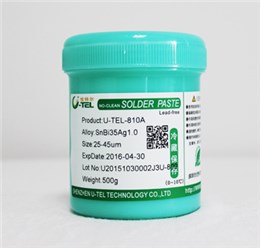

免洗有铅低温锡膏Sn43Pd43Bi14 QFN无铅中温锡膏810A

QFN无铅中温锡膏810A