以下是无铅锡膏焊接不牢固的5个详细原因分析:

锡膏本身问题

• 合金成分比例:无铅锡膏中锡、银、铜等合金成分的比例对焊接性能至关重要。如锡银铜(SAC)合金,不同的银、铜含量会影响锡膏的熔点、润湿性和机械性能。若成分比例不符合要求,会导致焊接强度下降。

• 助焊剂性能:助焊剂的活性、成分稳定性等影响焊接效果。活性不足难以去除焊件表面氧化物,助焊剂中的成膜剂、活性剂等成分变质或比例失调,会使锡膏在焊接时无法形成良好的焊点。

存储与使用条件

• 存储环境温湿度:高温会加速锡膏中金属粉末的氧化和助焊剂的分解,湿度大则会使锡膏吸收水分,引发焊接时的飞溅和气孔,降低焊接强度。

• 回温与搅拌操作:回温时应在密封状态下让锡膏自然回温至室温,一般需2 - 4小时。若回温时间不足,锡膏内部溶剂残留,印刷时会出现堵塞网孔等问题。搅拌时应使用专业搅拌设备,按规定的转速和时间搅拌,使锡膏中的合金粉末和助焊剂充分混合均匀,否则会因成分不均导致焊接不良。

印刷工艺问题

• 模板相关因素:模板开口尺寸应根据焊盘大小和形状精确设计,一般比焊盘略小。开口形状要与焊盘匹配,以保证锡膏印刷的形状和位置精度。模板厚度也会影响锡膏量,过厚会导致锡膏量过多,过薄则锡膏量不足,都不利于良好焊接。

• 印刷参数调整:印刷速度一般在20 - 50mm/s,速度过快锡膏无法充分填充模板开口,影响锡膏量和印刷精度。印刷压力需根据模板和基板的情况调整,一般在0.1 - 0.3MPa,压力过大易使锡膏铺展不均匀,甚至损伤基板和模板。刮刀角度通常在45° - 60°,角度不合适会使锡膏转移效率低,影响印刷质量。

焊接工艺问题

• 预热阶段控制:预热温度一般在100 - 150℃,预热时间为60 - 120秒。温度过低或时间过短,助焊剂不能充分激活,无法有效去除焊件表面氧化物,影响锡膏与焊件的润湿。温度过高或时间过长,助焊剂会过早失效,且可能导致焊件变形。

• 回流焊接参数:回流焊接的峰值温度一般在230 - 250℃,对于不同的无铅锡膏和焊件材料有差异。保温时间在60 - 90秒左右。峰值温度不足,锡膏不能完全熔化,无法与焊件形成牢固的金属间化合物。保温时间过短,合金元素扩散不充分,也会使焊接强度降低。

焊件表面状况

• 表面清洁度:焊件表面的油污、灰尘、指纹等污染物会阻碍锡膏与焊件表面的直接接触,使润湿不良。氧化物会增加界面电阻,降低锡膏与焊件的结合力,导致焊接不牢固。

• 表面材质与粗糙度:不同的焊件表面材质,如铜、铝、镍等,其表面能和氧化特性不同,对锡膏的润湿和结合效果有影响。表面粗糙度一般要求在Ra 0.8 - 1.6μm,过于光滑不利于锡膏附着,过于粗糙则会使锡膏覆盖不均匀,影响焊接质量。

至臻品质 平价尊享世界500强锡膏指定供应商

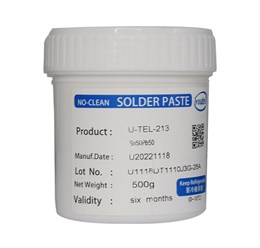

锡膏厂家直销QFN专用锡膏Sn50Pb50 免洗 性价比高

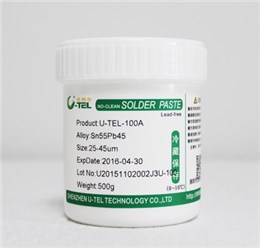

锡膏厂家直销QFN专用锡膏Sn50Pb50 免洗 性价比高 QFN专用锡膏Sn55Pb45

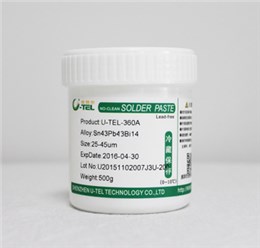

QFN专用锡膏Sn55Pb45 免洗有铅低温锡膏Sn43Pd43Bi14

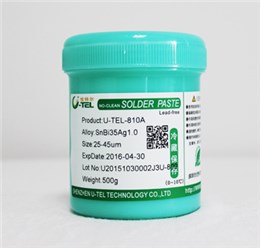

免洗有铅低温锡膏Sn43Pd43Bi14 QFN无铅中温锡膏810A

QFN无铅中温锡膏810A