使用锡膏印刷机将锡膏印刷到PCB焊盘上,一般可按以下步骤进行:

准备工作

1. 选择合适的锡膏:根据PCB板的类型、焊接元件的要求以及生产工艺,选择合适的锡膏,如无铅锡膏或有铅锡膏,以及不同粒径和活性的锡膏。

2. 准备PCB和钢网:确保PCB表面清洁、无油污和杂质,钢网的开口尺寸、形状与PCB焊盘精确匹配,且钢网无堵塞、变形等问题。

3. 安装钢网和PCB:将钢网固定在锡膏印刷机的钢网夹具上,调整钢网位置使其与印刷机的刮刀运动方向平行。把PCB放置在印刷机的工作台上,通过定位销或视觉定位系统将PCB精确固定,确保PCB与钢网之间的间隙均匀且符合工艺要求,一般间隙在0.05 - 0.2mm之间。

锡膏添加与印刷参数设置

1. 添加锡膏:将适量的锡膏放置在钢网表面,通常在钢网的一端均匀地挤出一条锡膏,锡膏量以能满足一次印刷过程中刮刀的需求量为宜。

2. 设置印刷参数:包括刮刀速度、刮刀压力、脱模速度和间距等。一般刮刀速度在20 - 50mm/s之间,刮刀压力根据钢网和PCB的情况调整,以保证刮刀能均匀地将锡膏刮过钢网开口,且不会损伤钢网和PCB,通常压力在3 - 5kg/cm²。脱模速度要适中,过快可能导致锡膏粘连钢网,过慢则会影响生产效率,一般在1 - 3mm/s。脱模间距根据PCB和钢网的厚度确定,一般为0.5 - 2mm。

印刷操作与质量检查

1. 开始印刷:启动锡膏印刷机,刮刀在程序控制下以设定的速度和压力将锡膏从钢网的一端刮向另一端,使锡膏通过钢网开口印刷到PCB焊盘上。印刷过程中要注意观察锡膏的转移情况,确保锡膏均匀地填充到钢网开口中,并完整地转移到PCB焊盘上。

2. 质量检查:印刷完成后,立即对PCB进行检查,主要查看锡膏印刷的量是否均匀、锡膏图形是否完整、有无漏印、少印、偏印以及锡膏坍塌等现象。对于不符合质量要求的PCB,应及时分析原因,如调整印刷参数、清洁钢网或更换锡膏等,然后重新进行印刷。

在使用锡膏印刷机时,操作人员需严格按照设备的操作规程进行操作,并根据实际情况不断优化印刷参数,以确保锡膏印刷的质量和稳定性。

至臻品质 平价尊享世界500强锡膏指定供应商

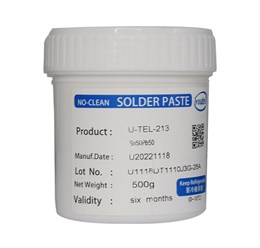

锡膏厂家直销QFN专用锡膏Sn50Pb50 免洗 性价比高

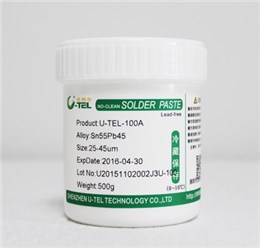

锡膏厂家直销QFN专用锡膏Sn50Pb50 免洗 性价比高 QFN专用锡膏Sn55Pb45

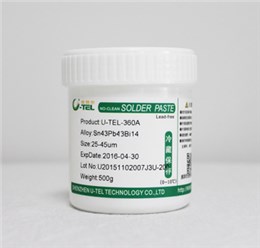

QFN专用锡膏Sn55Pb45 免洗有铅低温锡膏Sn43Pd43Bi14

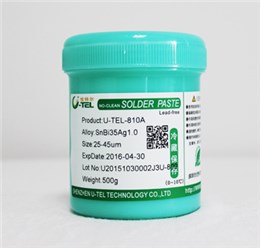

免洗有铅低温锡膏Sn43Pd43Bi14 QFN无铅中温锡膏810A

QFN无铅中温锡膏810A