汽车电子锡膏是用于汽车电子元件焊接的重要材料,以下是其详细介绍:

特点

• 高可靠性:汽车在各种复杂环境下行驶,要求电子设备稳定可靠。汽车电子锡膏焊接的焊点需能承受高温、振动、潮湿等恶劣条件,以确保汽车电子系统长期稳定运行。

• 高精度:汽车电子元件日益小型化、集成化,如芯片封装、电路板组装等,需要锡膏能实现高精度的印刷和焊接,以满足微小间距、精细线路的焊接要求。

• 良好的导电性和导热性:汽车电子设备对信号传输和散热有较高要求,锡膏形成的焊点要具有优良的导电性和导热性,保证电子元件正常工作和热量有效散发。

• 符合环保要求:需满足RoHS、REACH等环保法规,限制铅、汞、镉等有害物质的使用,以减少对环境的污染。

成分与性能

• 合金成分:常见的有锡银铜(SAC)系列,如SAC105(锡98.5%、银1.0%、铜0.5%)、SAC305等。这些合金具有良好的焊接性能、机械强度和抗疲劳性。

• 助焊剂:由活性剂、成膜剂、溶剂等组成。活性剂能有效去除焊件表面的氧化物,促进锡膏的润湿和铺展;成膜剂在焊接后形成保护膜,防止焊点氧化;溶剂用于调节锡膏的粘度和稳定性,使其在储存和使用过程中保持良好的性能。

应用场景

• 汽车发动机控制单元(ECU):ECU中大量的芯片、电阻、电容等元件与电路板的焊接,需要高精度、高可靠性的锡膏来保证信号传输稳定和长期工作的可靠性。

• 汽车照明系统:如LED大灯、尾灯等的电路板组装,要求锡膏能实现良好的导电性和导热性,确保LED芯片的稳定工作和散热。

• 汽车传感器:各类传感器如温度传感器、压力传感器等的生产中,锡膏用于将传感器元件与电路板连接,需具备高可靠性以适应不同的工作环境。

工艺要求

• 印刷工艺:根据电路板的设计和元件布局,选择合适的钢网厚度和开口形状,通过高精度的印刷设备将锡膏准确地印刷到电路板的焊盘上,保证锡膏量均匀、一致。

• 回流焊接工艺:汽车电子锡膏的回流焊接需要精确控制温度曲线,包括预热、升温、回流和冷却等阶段。不同的锡膏和元件可能需要不同的温度曲线,以确保锡膏充分熔化、润湿焊件表面,形成良好的焊点,同时避免元件过热损坏。

质量控制

• 外观检查:焊接后检查焊点的外观,包括形状、光泽、润湿性等,要求焊点饱满、光亮、无虚焊、漏焊等缺陷。

• 电气性能测试:通过电气测试设备检测焊点的电阻、导通性等,确保焊点的电气性能符合要求。

• 可靠性测试:进行高温老化、低温冲击、振动试验等可靠性测试,模拟汽车实际使用环境,检验焊点在长期使用过程中的稳定性和可靠性。

汽车电子锡膏是用于汽车电子元件焊接的重要材料,以下是其详细介绍:

特点

• 高可靠性:汽车在各种复杂环境下行驶,要求电子设备稳定可靠。汽车电子锡膏焊接的焊点需能承受高温、振动、潮湿等恶劣条件,以确保汽车电子系统长期稳定运行。

• 高精度:汽车电子元件日益小型化、集成化,如芯片封装、电路板组装等,需要锡膏能实现高精度的印刷和焊接,以满足微小间距、精细线路的焊接要求。

• 良好的导电性和导热性:汽车电子设备对信号传输和散热有较高要求,锡膏形成的焊点要具有优良的导电性和导热性,保证电子元件正常工作和热量有效散发。

• 符合环保要求:需满足RoHS、REACH等环保法规,限制铅、汞、镉等有害物质的使用,以减少对环境的污染。

成分与性能

• 合金成分:常见的有锡银铜(SAC)系列,如SAC105(锡98.5%、银1.0%、铜0.5%)、SAC305等。这些合金具有良好的焊接性能、机械强度和抗疲劳性。

• 助焊剂:由活性剂、成膜剂、溶剂等组成。活性剂能有效去除焊件表面的氧化物,促进锡膏的润湿和铺展;成膜剂在焊接后形成保护膜,防止焊点氧化;溶剂用于调节锡膏的粘度和稳定性,使其在储存和使用过程中保持良好的性能。

应用场景

• 汽车发动机控制单元(ECU):ECU中大量的芯片、电阻、电容等元件与电路板的焊接,需要高精度、高可靠性的锡膏来保证信号传输稳定和长期工作的可靠性。

• 汽车照明系统:如LED大灯、尾灯等的电路板组装,要求锡膏能实现良好的导电性和导热性,确保LED芯片的稳定工作和散热。

• 汽车传感器:各类传感器如温度传感器、压力传感器等的生产中,锡膏用于将传感器元件与电路板连接,需具备高可靠性以适应不同的工作环境。

工艺要求

• 印刷工艺:根据电路板的设计和元件布局,选择合适的钢网厚度和开口形状,通过高精度的印刷设备将锡膏准确地印刷到电路板的焊盘上,保证锡膏量均匀、一致。

• 回流焊接工艺:汽车电子锡膏的回流焊接需要精确控制温度曲线,包括预热、升温、回流和冷却等阶段。不同的锡膏和元件可能需要不同的温度曲线,以确保锡膏充分熔化、润湿焊件表面,形成良好的焊点,同时避免元件过热损坏。

质量控制

• 外观检查:焊接后检查焊点的外观,包括形状、光泽、润湿性等,要求焊点饱满、光亮、无虚焊、漏焊等缺陷。

• 电气性能测试:通过电气测试设备检测焊点的电阻、导通性等,确保焊点的电气性能符合要求。

• 可靠性测试:进行高温老化、低温冲击、振动试验等可靠性测试,模拟汽车实际使用环境,检验焊点在长期使用过程中的稳定性和可靠性。

至臻品质 平价尊享世界500强锡膏指定供应商

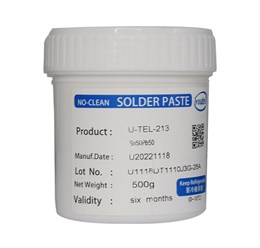

锡膏厂家直销QFN专用锡膏Sn50Pb50 免洗 性价比高

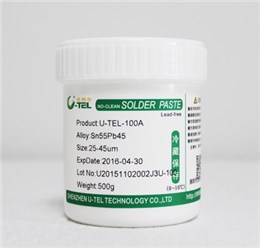

锡膏厂家直销QFN专用锡膏Sn50Pb50 免洗 性价比高 QFN专用锡膏Sn55Pb45

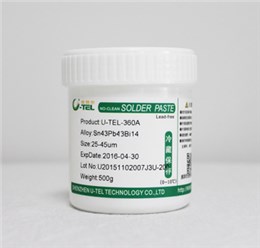

QFN专用锡膏Sn55Pb45 免洗有铅低温锡膏Sn43Pd43Bi14

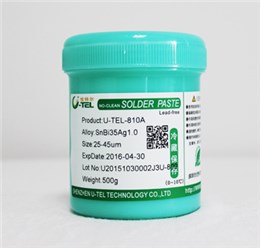

免洗有铅低温锡膏Sn43Pd43Bi14 QFN无铅中温锡膏810A

QFN无铅中温锡膏810A